Pendahuluan: Gudang dengan Sistem Racking dan Palletisasi Modern

Dalam dunia industri dan logistik modern, efisiensi ruang menjadi faktor penting yang memengaruhi biaya operasional, kecepatan distribusi, hingga produktivitas tenaga kerja. Salah satu solusi paling efektif untuk mencapai efisiensi tersebut adalah dengan menerapkan sistem racking dan palletisasi modern.

Kombinasi keduanya memungkinkan perusahaan menyimpan lebih banyak barang dalam ruang yang terbatas, memudahkan proses pengambilan (picking), serta menjaga keamanan produk dan karyawan.

Artikel ini akan membahas secara mendalam bagaimana sistem racking dan palletisasi dapat mengoptimalkan ruang gudang, jenis-jenis sistem yang umum digunakan, serta tips implementasinya agar sesuai dengan kebutuhan bisnis Anda.

Apa Itu Sistem Racking dan Palletisasi?

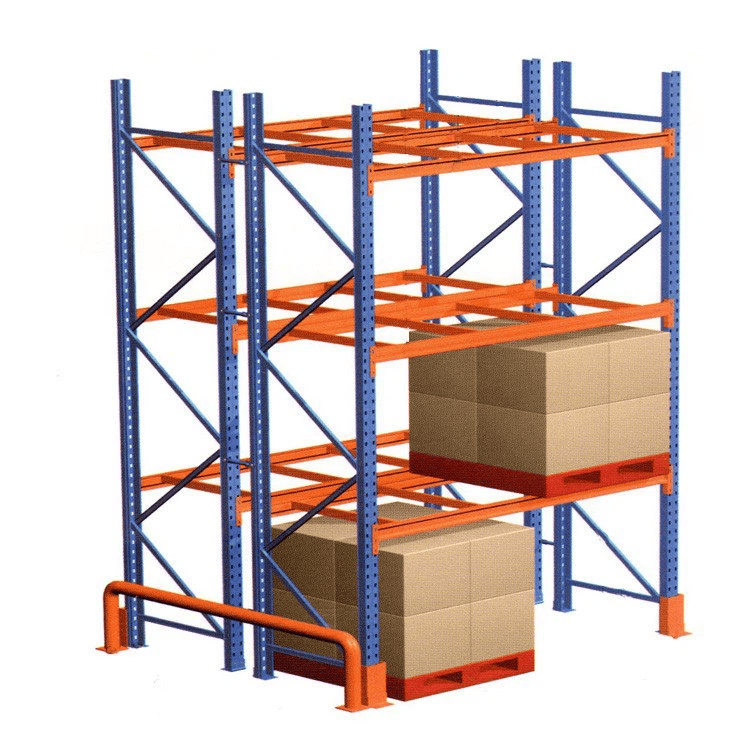

Sistem racking adalah struktur penyimpanan bertingkat yang dirancang untuk menampung barang yang ditempatkan di atas pallet.

Sementara itu, palletisasi adalah proses menempatkan barang di atas pallet agar lebih mudah dipindahkan, disimpan, dan diangkut menggunakan alat seperti forklift atau hand pallet.

Dengan menggabungkan keduanya, gudang dapat menampung lebih banyak stok tanpa perlu memperluas bangunan, sekaligus meningkatkan efisiensi arus logistik internal.

Konsep ini sudah menjadi standar di banyak sektor industri, termasuk manufaktur, makanan dan minuman, farmasi, otomotif, hingga e-commerce.

Manfaat Sistem Racking dan Palletisasi dalam Gudang Industri

Berikut beberapa manfaat utama yang membuat sistem ini menjadi pilihan unggulan di berbagai sektor industri:

1. Pemanfaatan Ruang Vertikal yang Maksimal

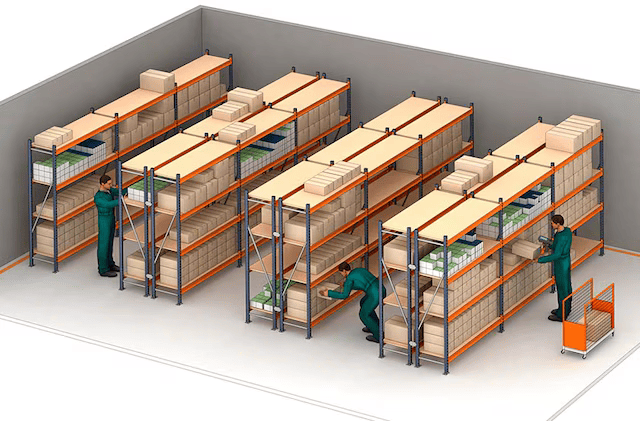

Salah satu keuntungan terbesar dari sistem racking adalah kemampuannya untuk memanfaatkan ruang ke atas (vertical space).

Daripada memperluas gudang secara horizontal, perusahaan bisa menumpuk pallet dalam beberapa tingkat sehingga kapasitas penyimpanan meningkat secara signifikan.

2. Akses Barang Lebih Cepat dan Efisien

Dengan desain yang teratur dan sistematis, setiap barang memiliki posisi tetap di rak penyimpanan. Hal ini memudahkan operator forklift untuk mengambil dan menempatkan barang dengan cepat.

Efisiensi ini akan sangat terasa dalam operasi yang membutuhkan turnover tinggi, seperti industri makanan dan e-commerce.

3. Keamanan Produk dan Karyawan

Sistem racking modern dirancang dengan mempertimbangkan faktor keselamatan. Struktur baja yang kuat dan sistem penguncian yang stabil mencegah risiko keruntuhan rak atau jatuhnya barang.

Selain itu, penggunaan pallet yang standar mengurangi risiko kerusakan produk akibat penumpukan yang tidak rata.

4. Kemudahan Integrasi dengan Sistem Otomasi

Banyak gudang modern kini beralih ke sistem semi atau full otomatis. Racking system dapat diintegrasikan dengan conveyor, automated guided vehicle (AGV), dan robotic picking system, yang meningkatkan produktivitas dan mengurangi ketergantungan pada tenaga manual.

5. Efisiensi Biaya Operasional

Meskipun investasi awal sistem racking dan palletisasi cukup besar, manfaat jangka panjangnya jauh lebih besar.

Dengan ruang penyimpanan yang lebih efisien dan waktu pengambilan barang yang lebih cepat, biaya operasional dapat ditekan secara signifikan.

Baca Juga : Mengenal Jenis-Jenis Plastik Industri dan Kegunaannya dalam Dunia Packaging

Jenis-Jenis Sistem Racking yang Umum Digunakan di Industri

Untuk hasil optimal, pemilihan jenis racking harus disesuaikan dengan karakteristik barang, volume penyimpanan, dan alur distribusi. Berikut jenis-jenis sistem racking yang paling populer:

1. Selective Pallet Racking

Jenis paling umum dan fleksibel.

Setiap pallet dapat diakses secara langsung tanpa perlu memindahkan pallet lain. Cocok untuk gudang dengan banyak SKU (variasi produk).

2. Drive-In dan Drive-Through Racking

Dirancang untuk barang dalam jumlah besar dengan jenis yang sama. Forklift dapat masuk langsung ke dalam struktur rak.

Sistem ini cocok untuk penyimpanan jangka panjang atau produk dengan rotasi lambat.

3. Push Back Racking

Menggunakan sistem rel dan trolley yang memungkinkan beberapa pallet disusun dalam satu jalur.

Ideal untuk gudang dengan konsep LIFO (Last In, First Out).

4. Pallet Flow Racking

Menggunakan sistem gravitasi di mana pallet bergerak otomatis ke depan saat pallet di depan diambil.

Sangat efisien untuk sistem FIFO (First In, First Out) yang banyak digunakan di industri makanan dan minuman.

5. Double Deep Racking

Pallet disusun dua lapis dalam satu sisi rak, sehingga meningkatkan kapasitas tanpa menambah lebar lorong.

Namun, sistem ini membutuhkan forklift khusus dengan jangkauan panjang.

Pentingnya Pemilihan Pallet yang Tepat

Sistem racking tidak akan berfungsi optimal tanpa pallet yang sesuai. Pemilihan material dan ukuran pallet harus menyesuaikan jenis barang dan beban maksimum rak.

Jenis-jenis pallet yang umum digunakan di industri antara lain:

- Pallet kayu: Ekonomis dan kuat, tetapi rentan terhadap kelembapan.

- Pallet plastik: Tahan lama, ringan, higienis, dan cocok untuk industri makanan atau farmasi.

- Pallet besi: Cocok untuk beban berat atau lingkungan ekstrem.

- Pallet kertas (paper pallet): Ringan dan ramah lingkungan, cocok untuk ekspor udara.

Pemilihan pallet yang tepat dapat mencegah kerusakan produk, memaksimalkan stabilitas tumpukan, dan memastikan kompatibilitas dengan sistem racking.

Baca Juga : Packaging E-Commerce: Menyeimbangkan Pengalaman, Biaya, dan Keberlanjutan

Tips Implementasi Sistem Racking dan Palletisasi di Gudang

Berikut beberapa langkah strategis sebelum menerapkan sistem ini di fasilitas Anda:

- Analisis kebutuhan penyimpanan.

Tentukan kapasitas, dimensi barang, dan jenis alur logistik yang digunakan. - Pilih jenis racking yang sesuai.

Konsultasikan dengan penyedia sistem racking profesional untuk menentukan struktur terbaik berdasarkan kebutuhan spesifik. - Pastikan kualitas pallet.

Gunakan pallet standar industri agar kompatibel dengan sistem rak dan forklift. - Pertimbangkan faktor keamanan.

Pastikan ada inspeksi rutin terhadap struktur rak dan kondisi pallet untuk mencegah kecelakaan kerja. - Integrasikan dengan sistem manajemen gudang (WMS).

WMS dapat membantu melacak lokasi barang, meningkatkan akurasi stok, dan mempermudah pengelolaan logistik. - Rencanakan ekspansi jangka panjang.

Pilih sistem racking yang dapat dikembangkan atau dimodifikasi seiring pertumbuhan bisnis.

Kesimpulan

Mengoptimalkan ruang gudang bukan hanya soal menambah luas bangunan, melainkan bagaimana memanfaatkan ruang yang ada secara maksimal.

Melalui penerapan sistem racking dan palletisasi modern, perusahaan dapat meningkatkan kapasitas penyimpanan, mempercepat distribusi, menjamin keamanan, serta menekan biaya operasional dalam jangka panjang.

Bagi perusahaan yang ingin meningkatkan efisiensi logistik dan daya saing, kini saatnya beralih ke sistem penyimpanan yang lebih terstruktur, modern, dan berkelanjutan. Dengan kombinasi antara pallet berkualitas dan sistem racking yang tepat, gudang Anda siap menghadapi tantangan industri masa kini.