Pendahuluan: Integrasi Flow Meter SUTO dengan Sistem SCADA atau IoT

Di era digitalisasi industri saat ini, efisiensi energi dan kontrol produksi menjadi faktor penentu keberhasilan operasional pabrik. Salah satu langkah strategis yang banyak diambil perusahaan manufaktur, farmasi, makanan dan minuman, hingga otomotif adalah mengintegrasikan sistem monitoring SCADA atau IoT dengan alat ukur presisi seperti Flow Meter SUTO.

Integrasi ini memungkinkan data aliran udara, gas, maupun media lain ditampilkan secara real-time, terpusat, dan mudah dianalisis. Hasilnya, perusahaan dapat mengidentifikasi potensi pemborosan energi, mendeteksi kebocoran, serta melakukan pengambilan keputusan berbasis data (data-driven decision making) dengan lebih cepat dan akurat.

Apa Itu Flow Meter SUTO dan Mengapa Penting untuk Industri

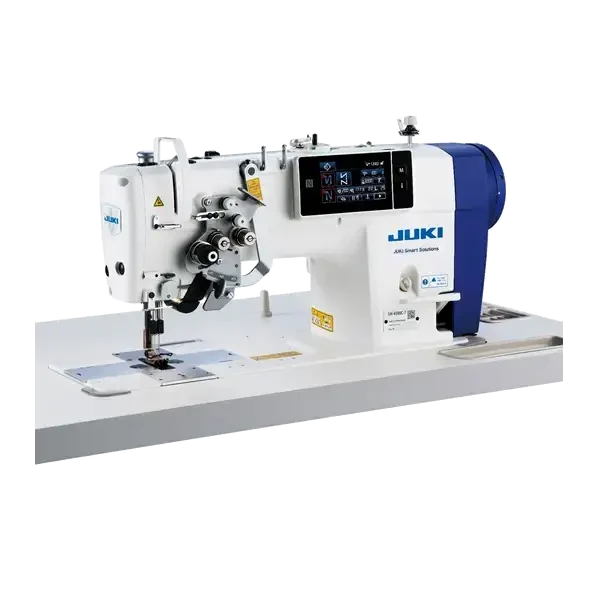

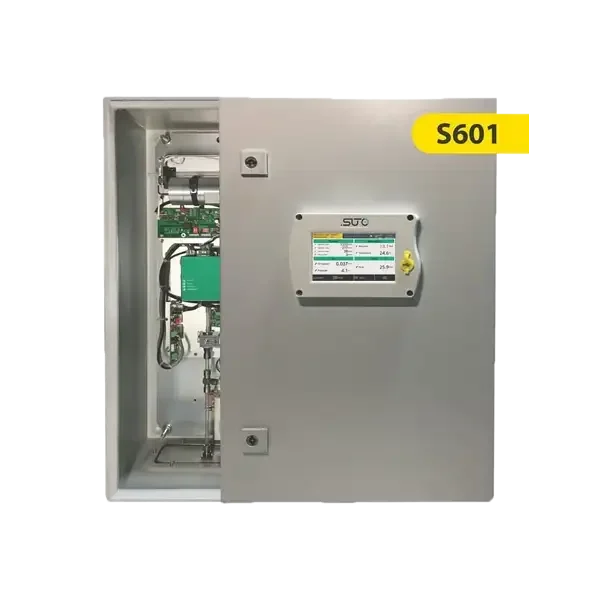

Flow Meter SUTO adalah alat ukur asal Jerman yang dirancang khusus untuk memantau aliran udara terkompresi dan gas industri. Dengan teknologi sensor thermal mass, flow meter SUTO mampu mengukur flow rate, total consumption, hingga parameter pendukung seperti tekanan dan temperatur dengan tingkat akurasi tinggi.

Beberapa seri populer dari SUTO, seperti S430, S450, dan S600, telah dilengkapi dengan output digital dan analog (4–20 mA, RS485 Modbus RTU, atau Ethernet) yang memudahkan koneksi langsung ke sistem monitoring berbasis SCADA atau IoT.

Mengapa penting? Karena di banyak industri, udara terkompresi menyumbang hingga 30% dari total konsumsi energi pabrik. Tanpa pengukuran dan analisis data yang akurat, potensi pemborosan energi dapat meningkat tanpa terdeteksi.

Apa Itu SCADA dan IoT dalam Konteks Industri

SCADA (Supervisory Control and Data Acquisition)

SCADA adalah sistem kontrol industri yang digunakan untuk mengawasi, mengontrol, dan mengumpulkan data dari berbagai perangkat di lapangan, seperti sensor, flow meter, dan valve. SCADA menampilkan data real-time pada antarmuka yang mudah dipahami operator, memungkinkan tindakan cepat bila ada anomali.

IoT (Internet of Things)

IoT dalam konteks industri — sering disebut Industrial IoT (IIoT) — mengacu pada jaringan perangkat terhubung yang mengirim dan menerima data melalui internet. Berbeda dengan SCADA yang bersifat lokal, sistem IoT dapat diakses secara cloud-based, sehingga pengguna dapat memantau data dari mana saja dan kapan saja.

Kombinasi keduanya (SCADA + IoT) memberikan fleksibilitas tinggi dalam pengumpulan, penyimpanan, serta analisis data performa sistem utilitas industri.

Baca Juga : Panduan Memilih Silica Gel untuk Industri: Ukuran, Kapasitas & Standar Kualitas

Mengapa Integrasi Flow Meter SUTO dengan SCADA/IoT Diperlukan

Integrasi ini bukan hanya untuk menampilkan angka di layar, tetapi lebih jauh lagi sebagai alat pengambilan keputusan strategis. Berikut alasan mengapa integrasi ini menjadi kebutuhan penting:

- Monitoring Real-Time Konsumsi Energi

Data dari flow meter SUTO dikirim langsung ke sistem SCADA/IoT, menampilkan grafik konsumsi udara atau gas secara waktu nyata. Operator dapat langsung mengetahui bila terjadi lonjakan atau penurunan tidak normal. - Deteksi Kebocoran Otomatis

Dengan analisis tren data, sistem dapat mendeteksi adanya kebocoran pada jaringan pipa udara terkompresi, bahkan sebelum kerugian energi menjadi signifikan. - Optimasi Efisiensi Produksi

Data aliran per mesin atau per lini produksi membantu manajer menentukan area yang paling boros dan mengoptimalkan alokasi beban udara. - Audit Energi yang Lebih Akurat

Integrasi memudahkan pencatatan otomatis, sehingga hasil audit energi menjadi lebih cepat dan objektif tanpa perlu pengukuran manual berkala. - Akses Data Kapan Saja dan Di Mana Saja

Jika terhubung ke IoT/cloud, data dapat diakses melalui dashboard web atau aplikasi, memudahkan pengawasan jarak jauh dan pelaporan efisiensi energi.

Cara Integrasi Flow Meter SUTO ke Sistem SCADA atau IoT

Berikut langkah-langkah umum integrasi yang biasanya dilakukan di lapangan:

1. Menentukan Protokol Komunikasi

Flow meter SUTO mendukung beberapa protokol industri seperti:

- Modbus RTU (RS485) – untuk koneksi langsung ke PLC/SCADA.

- Modbus TCP atau Ethernet – untuk jaringan berbasis IP.

- M-Bus atau Pulse Output – untuk sistem metering sederhana.

- Wireless Interface (opsional) – untuk sistem IoT tanpa kabel.

2. Menghubungkan Flow Meter ke Gateway atau PLC

Data dari flow meter diteruskan ke PLC (Programmable Logic Controller) atau data gateway yang berfungsi meneruskan sinyal ke sistem SCADA atau server IoT.

Contohnya, flow meter SUTO S450 dengan output RS485 dapat langsung dikoneksikan ke Siemens S7 PLC, lalu ditampilkan di software seperti WinCC, Ignition, atau Wonderware.

3. Konfigurasi dan Kalibrasi

Setelah koneksi terhubung, dilakukan konfigurasi parameter seperti baud rate, alamat Modbus, dan satuan pengukuran (m³/h atau Nm³/h).

Langkah ini memastikan data yang dikirim ke SCADA sesuai dengan pengukuran aktual di lapangan.

4. Visualisasi dan Analisis Data

Data aliran, tekanan, dan temperatur dapat ditampilkan dalam bentuk trend chart, dashboard konsumsi, alarm, atau laporan efisiensi harian.

Sistem IoT berbasis cloud bahkan dapat memberikan notifikasi otomatis melalui email atau aplikasi bila terjadi anomali.

![]()

Manfaat Bisnis dari Integrasi Flow Meter SUTO

Integrasi ini bukan hanya investasi teknis, tapi juga memberikan manfaat nyata secara finansial dan operasional:

- Mengurangi Pemborosan Energi hingga 20–30%

Melalui analisis konsumsi per lini dan deteksi kebocoran lebih dini. - Meningkatkan Produktivitas

Operator dapat fokus pada optimalisasi proses, bukan pencatatan manual. - Data Lebih Transparan dan Akurat

Semua data terekam otomatis dan dapat diaudit kapan saja. - Mendukung Program Sustainability dan ISO 50001

Membantu perusahaan mencapai target penghematan energi dan standar efisiensi internasional. - Decision Making Lebih Cepat dan Berbasis Data (Data-Driven)

Setiap keputusan perbaikan didukung oleh data aktual, bukan asumsi.

Kesimpulan

Integrasi Flow Meter SUTO dengan sistem SCADA atau IoT adalah langkah strategis menuju efisiensi energi dan transformasi digital industri. Dengan data real-time, visualisasi terpusat, dan kemampuan analisis canggih, perusahaan dapat mengontrol penggunaan udara dan gas industri secara lebih cerdas.

Melalui solusi ini, industri bukan hanya menekan biaya operasional, tetapi juga berkontribusi terhadap keberlanjutan energi dan peningkatan performa produksi secara menyeluruh.